[DOSSIER] La fabrication des disques vinyles

Comment sont fabriqués nos disques vinyles ? Voici un article détaillé et complété de 2 vidéos, afin que tous les lecteurs comprennent la fabrication de nos chères galettes. Nous commencerons par détailler la fabrication des “moules”, puis ensuite le pressage des disques … et l’emballage de ceux-ci.

Tout d’abord, le processus commence par la fabrication de disques principaux/originaux en aluminium, poli afin qu’il soit bien plan et sans défaut apparent, puis vernis avec une laque de type nitrocellulose (ressemblant à du vernis à ongle), celle-ci une fois appliquée par rideau, est immédiatement séchée et refroidie. On obtient donc des disques en alu recouvert de vernis bien dur, cependant un contrôle manuel doit être réalisé afin de faire le tri et noter toute imperfection (bosses dues à trop de laque, creux, bavures .. etc). Plus de la moitié de ces disques sont jetés ou plus exactement recyclés car ils présentent des défauts apparents et il n’y a aucune tolérance. Les bordures des disques laqués et conservés sont protégées par une bande en plastique, puis ceux-ci sont empilés les uns sur les autres après être percés, une pièce plastique est placée entre eux et sert d’intercalaire, cela afin d’éviter tous dommages.

Passage en studio et sur l’appareil de gravure du disque en alu laqué, afin d’y graver le master, soit la bande son. Le disque est maintenu par succion, puis gravé par le burin chauffant commandé la plupart du temps numériquement. Durant la gravure et en commençant par un sillon d’essai à l’extrémité du disque (en cercle), l’ingénieur contrôle à l’aide du microscope qu’il soit bien gravé et effectue des réglages. Puis la gravure du master commence, le sillon étant disposé sur le disque “en escargot” … l’art de la gravure consiste à éviter que les sillons se superposent, ils peuvent être cependant très rapprochés. Un ordinateur contrôle cela. Durant la gravure, l’excédent de matière est aspiré. Le défi ici est de graver de la musique sur un support analogue, car pour reproduire des basses, le burin doit graver des spires larges qui prennent de la place ! A la fin de l’enregistrement, les spires sont très espacées, et se terminent en un cercle sans fin. Le burin se relève, et l’ingénieur n’a plus qu’à procéder à son inspection et si elle s’avère concluante, il grave à la main sa signature. C’est une information importante, lors de la côte(prix) appliquée aux futurs disques qui seront produits, certains ingénieurs étant jugés expert dans la gravure de disques vinyles.

RIAA sont les initiales de la Recording Industry Association of America, qui a édité en 1958 une norme pour la lecture des disques stéréos microsillons qui venaient de faire leur apparition. Avant 1958, aux Etats-Unis comme en Europe, la plupart des firmes éditant des disques utilisaient des systèmes de gravure qui leur étaient propres, et qui étaient plus ou moins incompatibles entre eux. De ce fait, la firme américaine RCA Victor avait son propre système et c’est celui-ci qui a été adopté, donnant naissance à un standard aux Etats-Unis, puis dans le reste du monde, connu depuis sous le nom de norme RIAA.

Mais, que représente donc cette norme RIAA ?

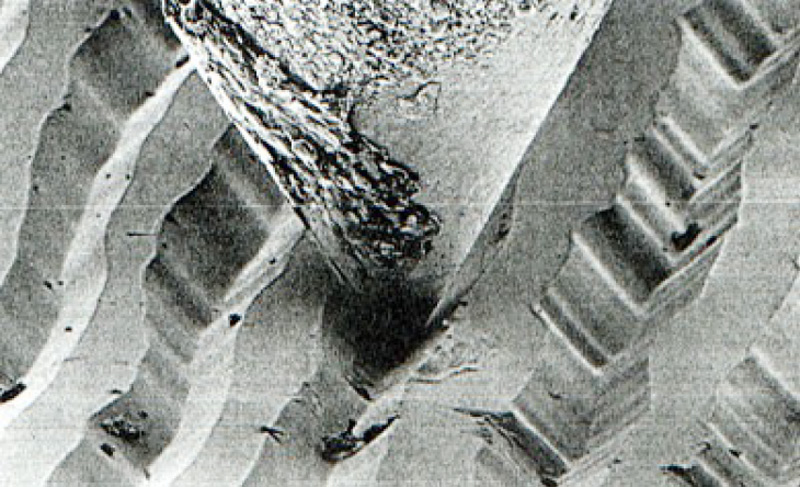

Sur un disque vinyle, le sillon gravé (à partir d’un enregistrement sur bande magnétique ou numérique de nos jours) contient en quelque sorte une image du son enregistré, c’est un enregistrement dit analogique. Si on regarde ce sillon au microscope, on aperçoit des sortes de stries plus ou moins serrées et aux reliefs plus ou moins prononcés, comme sur la vue ci-dessous. Plus celles-ci sont serrées, plus elles correspondent à des sons aigus, et plus celles-ci sont larges, plus elles correspondent à des sons graves.

Entraîné par la rotation du disque, la pointe de lecture (le diamant) va effectuer des mouvements variant à la fois latéralement et verticalement en fonction de ces reliefs. Ces mouvements vont être transformés par la tête de lecture en signaux électriques images des signaux gravés.

Cependant, si on gravait le disque sans correction RIAA, les reliefs larges correspondant aux sons les plus graves seraient trop larges pour tenir dans le sillon, tandis que les reliefs les plus fins correspondant aux sons les plus aigus seraient si fins que leur reproduction par la cellule serait noyée dans le bruit de fond du vinyle dont est fait le disque, et que l’on ne les entendrait plus.

Donc, lors de la phase de gravure, on réduit graduellement l’amplitude des sons au fur et à mesure qu’ils sont plus graves afin qu’ils tiennent dans le sillon, et on augmente progressivement celle des sons de plus en plus aigus pour que leur relief dans le sillon soit plus important.

Le disque laqué étant trop fragile pour servir de moule aux pressages des disques vinyles, on réalise donc à partir de celui-ci un disque père dit “matrice” plus solide.

Le processus commence par laver les disques laqués à l’eau savonneuse, puis on pulvérise du chlorure stanneux et ensuite une solution d’argent. Le chlorure aidant l’argent a mieux adhérer contre la laque. On obtient donc un côté du disque laqué recouvert d’une fiche couche d’argent. Le disque de nouveau rincé, est plongé en rotation dans une solution de nickel, le principe est le suivant : On procède par galvanoplastie, le disque recouvert d’argent sert de cathode dans un bain d’ions de nickel alimenté par un courant d’une dizaine d’ampères, un dépôt de moins d’un millimètre est formé. Le disque père dit “matrice” (nommé dans la vidéo “couche métallique”) est ainsi formé, on le décolle du disque laqué, le perce et l’ébarbe. Après contrôle de la matrice, on jette le disque laqué ayant servi de moule à la matrice (matrice : le disque d’argent en fine couche métallique).

Bien entendu pour presser un disque sur les deux faces, il nous faut donc deux matrices servant de moule, soit une par face.

Maintenant que nous avons obtenu 2 matrices, il nous faut produire le lot d’étiquettes correspondant à l’album/single qui va être pressé. Les étiquettes sont percées, découpées en cercle puis disposer durant le pressage …

La machine est équipée de deux surfaces planes et de vérins hydrauliques permettent de presser les disques. On place tout d’abord les matrices en haut et bas. Les pastilles de polychlorure de vinyle de couleur noire (ou autres teintes) versées dans une trémie, seront fondues en une “boule” ou un volume similaire à du caoutchouc, au dessus et dessous seront placées les étiquettes, puis le pressage commence… Une pression de 100 tonnes est appliquée ! La “boule” est chauffée durant le pressage puis une fois le disque obtenu mais toujours pressé, on le refroidi rapidement afin de faire durcir le polychlorure de vinyle et coller les étiquettes. Le disque produit n’a plus qu’à être ébarbé par une lame sur le contour, puis rangé dans sa pochette. Le procédé fonctionne en boucle (si machine automatisée), pendant qu’un disque sort, un autre y est pressé … etc. Chaque disque est produit en 30 secondes. Ensuite on contrôle quelques disques aléatoirement. A noter que les premiers disques (les 50 premiers en principe sont dit des “tests pressings” (disques de tests) et ne servent que pour des essais, et sont souvent jetés.